Druhy materiálu pro handpan

Materiál, ze kterého je handpan vyroben a jeho následné dílčí úpravy (žíhání, kalení, nitridace) jsou naprosto zásadní pro výsledný zvuk nástroje.

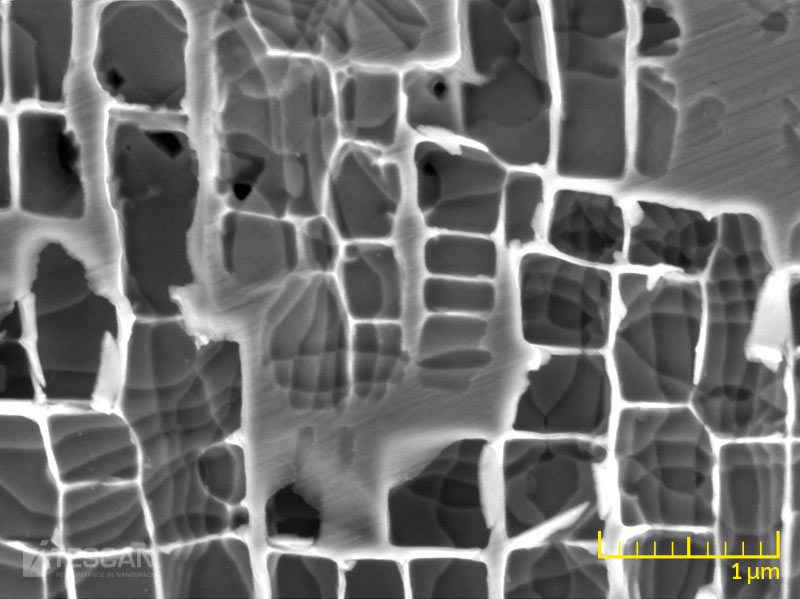

PanART (první výrobce Hangu, resp globálně známého jako handpanu) sám na svém webu uvádí, že nejlepší přítel a pomůcka výrobce v jednom je mikroskop. Dodnes je ohledně výběru vhodného materiálu tak trocha tajností a to přesto, že obecně prostředí pro handpan makery (výrobci handpanů) je poměrně otevřené a nepanuje zde napjaté konkurenční prostředí. Opravdu, výrobci si mezi sebou radí a dokonce existují různá internetová fóra, kde se lidé ptají na různé tipy a ostatní jim ochotně radí a sdílí své zkušenosti. Proč se předhánět a konkurovat si, když můžeme spolupracovat.. jen škoda, že to takhle nefunguje ve více odvětvích a mezilidských vztazích.

Sám jsem se o tom přesvědčil když jsem sháněl recept na nitridaci oceli pro svoje prototypy hand-gongů (více v sekci mini handpan) a byl jsem konfrontován Ayasou, že jim chci ukrást jejich nitridační recept. Naštěstí šlo o nedorozumění, protože jsem měl za to, že jeden můj kamarád z Nizozemí používá stejný recept, který není nijak tajný a mezinárodní pobočky nitridační společnosti BodyCote, které mezi sebou můžou sdílet receptury mi jej mohou poskytnout. Ukázalo se, že tento recept má Ayasa tajný, i když byl podobný tomu, který používal můj kamarád. Nicméně se vše vysvětlilo, resp já jsem bratrům van den Borovým z Ayasy, které už nějakou dobu znám vysvětlil, že si nechci rozjet kšeft s prodejem handpanových skořápek založených na jejich nitridační receptuře, ale chtěl jsem nitridaci použít jen na pár svých prototypů úplně jiného druhu hudebního perkusního nástroje.

Nitrid versus další materiály

Když jsem před několika lety zkoušel poprvé vyrábět handpan, tak jsem si vybíral materiál sám bez ohledu na zkušenosti jiných výrobců. Logicky jsem dedukoval, že skvělé zvukové vlastnosti bude mít mosaz, jelikož se používá na výrobu dalších hudebních nástrojů jako jsou činely a nebo žesťové nástroje. Tento materiál by nemusel být špatný, ale mně bohužel chyběli jakékoliv zkušenosti se základním tvarováním handpanů (tzv shaping) a také s laděním. Navíc bylo velmi obtížné vytvarovat základní tvar z rovného 1mm mosazného plechu – strávil jsem na tom s kamarádem týdny a tvar byl pořád velmi plytký. Nyní se pro nové výrobce nabízejí mnohem schůdnější varianty jak mohou začít.

Nitridovaná ocel

Dusíkem obohacená ocel byla prvním a nejznámějším materiálem, ze kterého se několik let handpany vyráběly. Přišel s ní PanART, který má svou první recepturu patentovanou. Přestože ve Švýcarsku předtím vyráběli steel drumy, které se nenitridují, nějakým způsobem přišli s touto metodou, která ocel vytvrzuje a dodává jí keramický zvuk. Současně také chrání nástroj od koroze. Nitridace je finančně náročná a aby se vyplatila, je třeba do společnosti, která se nitridací zabývá dovézt větší množství skořepin. Nitridace se zásadně používá na prázdnou skořepinu, která se až následně zpracovává ve finální handpan.

Nerezové oceli

Nerezová ocel je pro výrobu handpanů mnohem čitelnější. Až na jednoho výrobce neregistruji žádné pokusy o nitridaci nerezi (HandSteelPan nitrided Inox). Existuje několik málo vhodných složení, které jsou obecně známé a ověřené (dostatečně tvárné) pro výrobu handpanů. Např na webu ayasa instruments můžete jasně vidět, že kromě nitridovaných skořepin u kterých uvádějí typ oceli (např. DC04), ale které mají tajnou nitridační recepturu, jasně deklarují typ nerezi jako AISI 430. Jsou i další, tvrdší druhy nerezi, které mohou mít na handpanu o něco výraznější, zvonivější nebo barevnější zvuk.

Vůbec prvním výrobcem, který nerez použil pro výrobu handpanu byl francouzský SpaceDrum (např se svou populární stupnicí Deep Sky – něco na variaci C Pygmy, který měl průměr 60cm).

Mosaz, měď, bronz

Jedná se o alternativní materiály pro výrobu handpanu, se kterými se setkáte v méně než 1% případů. Je to dáno také tím, že tento materiál seženete jen ve formě rovného plechu, tudíž si základní skořepinu budete muset nějakým způsobem vyrobit sami. Výroba takového nástroje je většinou extrémně fyzicky a časově náročná – může vám trvat klidně týden práce, než ručně vytepete základní tvar. Tyto materiály nejsou pořádně ozkoušené a např. měď může vypadat velmi lákavě, ale nejspíše budete muset vyzkoumat i svoji vlastní recepturu pro žíhání, případně kalení, aby jste dosáhli požadované tvrdosti po prvním ladění a určité stability.

Surová ocel (raw steel)

Zkušený výrobce s ní dokáže pracovat a tuším, že i ayasa prodávala surové shelly, které si buď výrobce mohl sám nitridovat dle svého receptu a nebo použít jen tak. Vhodná je ocel DC04 a nebo o něco tvrdší DC01. Oproti oceli s nitridační vrstvou je velmi měkká a náchylná ke korozi, nemá tak keramický zvuk.

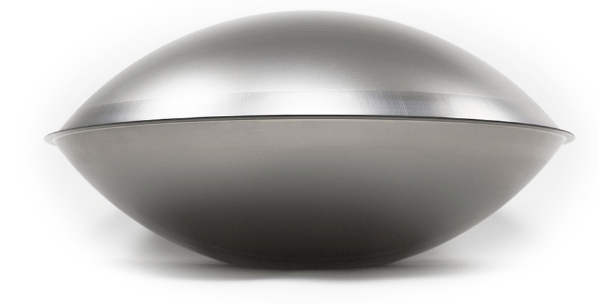

Výroba základní skořepiny

Nedávno mě jeden přeprodejce handpanů před potencionálním zákazníkem osočil, že nástroje dělám z polotovarů. Co je to tento „polotovar“? Je to základní tvar handpanu, který se vyformuje z rovného plechu. Anglicky se mu říká Shell. Teprve na tento shell se začíná kreslit to, co z něj má vzniknout, do něj se pak lisují tzv. dimple a následně se tvaruje. Je to prázdný kus plechu, není na něm nic „přepřipraveno“. Vyrábím handpany z polotovarů? Ano. Je to jakoby jste osočili malíře, že kreslí na koupené plátno a netká si ho sám (a nedej Bože sám ještě nesklízí bavlnu, len, nebo konopí či z čeho všeho se takové plátno dá vyrobit). Takto vypadá surový polotovar:

Tomuto se mezi výrobci handpanů říká plátno. Je pravdou, že dnes cca 98% výrobců vyrábí z takovýchto polotovarů. Možností na její výrobu je několik:

- Ruční tepání

- Kovotlačení

- Hydroformování

- Lisování

Hydroformování

Pokud je výrobce technicky zdatný a chce být více „soběstačný“ – ano, nezahrnuje to těžbu železné rudy v lomu. Tak si je schopen postavit hydroformovací stroj, kde pod tlakem vody a bez jakéhokoliv kopyta vytvaruje naprosto přirozeně takovouto (nebo velmi podobnou) skořepinu.

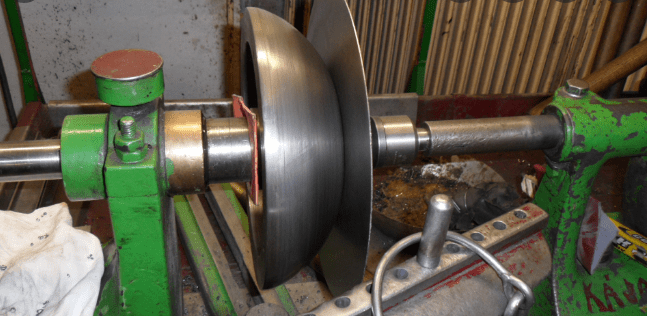

Kovotlačení

Jedná se poměrně staré řemeslo, které má i u nás celkem tradici (i když nyní již skomírající).

Kovotlačit z rovného plechu můžeme dvěma způsoby – buď jak je znázorněno na obrázku výše, uchycením plechu uprostřed a tlačením do stran a nebo opačně, tzv rolováním (na něj mělo patent dlouhá léta Pantheon Steel se svým Halo, poté patent uvolnili), kdy plech chytneme po stranách a tlačíme úchytem uvnitř. Kovotlačení může být buď automatizované a nebo ruční. Každá z těchto metod bude mít vliv na rozložení materiálu v kruhu. Pokud budeme tlačit plech, dochází přirozeně k jeho zužování. Pokud by jsme například tlačili plech 1mm tloušťky o průměru 35cm do výšky 18cm, tedy jeho poloměru, můžeme počítat s tím, že se plech zúží o 100%, tedy na 0.5mm. Podobné je to samozřejmě u všech ostatních metod, ale u kovotlačení dochází k velkému nepoměru rozložení materiálu a to jednoduše proto, že plech uchycený uprostřed tlačíme více po jeho stranách – tzn. prostřední část zůstane stejné tloušťky (např 1mm) ale čím více se blížíme ke kraji, tím užší bude. S touto nerovnováhou se pak musí počítat při samotné výrobě handpanu. Sám jsem vyrobil několik desítek takovýchto nástrojů z kovotlačeného plechu a když jsou tóny v kruhu složitější na stabilizaci, více materiál uprostřed dodává nástroji tzv. „silnější ding“.

Lisování

Je bezesporu finančně náročná metoda – budete totiž potřebovat speciálně uzpůsobený lis o výtlaku řekněmě 500-1000T s kopytem ve tvaru handpanu.

Ruční tepání

Jedná se o finančně nejméně, zato fyzicky nejvíce náročnou metodu. Někteří výrobci (včetně mě) stále věří, že tato metoda má své kouzlo. Je to opodstatněno i vytvrzováním materiálu, ke kterému dochází každým jednotlivým úderem kladiva, resp. koule na povrch. Sám jsem vytepal několik spodních částí handpanů, se surovou ocelí pro vrchní část jsem spokojen však nebyl. Nedávno jsem ruční tepání použil úspěšně pro výrobu mini handpanu.

Tepelná úprava

Po vytvarování a naladění nástroje se zpravidla používá jedno nebo více procesů tepelné úpravy. Tato tepelná úprava rozhodí stresy způsobené tvarováním, stabilizuje nástroj ale také rozhodí ladění, které jste předtím pracně vytvářeli.

Pro různé materiály se používají rozdílné teploty. Viděl jsem pálit nerez v peci na 1000 stupňů Celsia a následně kalit v oleji. Někteří výrobci pálí svůj nitrid i 6x aby dosáhli požadované stability (tzn probíhá minimálně 7-8 ladících koleček) a někdo pálí nerez v peci na 600 stupňů po dobu 8mi hodin. Toto je velmi individuální, i když věřím, že méně je někdy více 😉

Tloušťka materiálu

Tloušťka materiálu má zásadní vliv na tvárnost materiálu a také na to, jaké noty budeme schopni umístit na handpan. Zde platí, že tím tlustší materiál, tím větší notová pole jsou potřeba pro dosažení stejného tónu. Jak jsem uváděl u kovotlačitelsky zpracovaných skořepin, materiál uprostřed je tlustší, tudíž středová nota (ding) bude muset mít větší plochu.

Standardně se dnes používají materiály o tloušťce 1mm, resp 1.2mm. Není to však reálná tloušťka skořepiny, nýbrž tloušťka plechu, ze které se skořepina vyrábí. Reálná tloušťka, když zpracováváme 53cm mísu do výšky 12 cm bude tak 85-90% z tloušťky původního materiálu.