Když jsem si před cca 10ti lety pořizoval svůj třetí handpan na Slovensku, tak jeho výrobce měl myšlenku naprogramování robota, který by práci vytvarování nástroje a následného ladění dělal za něj. Tenkrát mi to přišlo celkem šílené, ale rozhodně ne nereálné. Pojďme se nyní podívat na to jaké technologie se zapojují do automatizované výroby handpanů v současnosti a možná i v budoucnosti.

Jaké stroje se v dnešní době používají na výrobu handpanů

Plechy na výrobu handpanů

Mysleli jste si, že handpan je od základu ruční výtvor? Ani zdaleka ne! Vždyť už jeho základ – tedy kov je vytvořen stroji. V peci možná rozžhavíme základní suroviny, ale následné válcování plechů, ze kterých se následně handpan vyrábí už je plně automatizovaný proces. Z válcovny nám vyjede mnohametrový svitek plechu, který se následně nařeže na požadované rozměry. Zde náš příběh výroby handpanu tak nějak započíná…

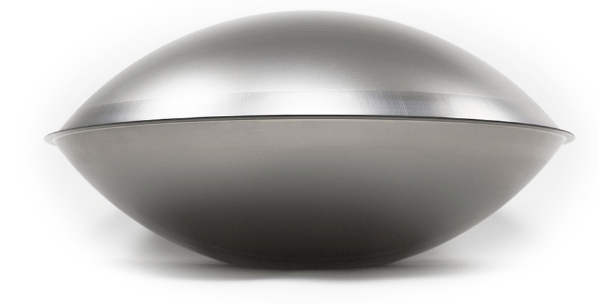

Tvarování základní skořepiny – shellu

Při výrobě steelpanů, tedy původního předchůdce handpanu se ještě základní tvar, tzn polokoule tvarovala především ručně. Tedy kladivem a nebo velkou těžkou železnou koulí (popřípadně kamenem!) házenou na povrch. To bylo ale téměř před sto lety, dnes by se spíše použilo pneumatické kladivo, které má většina výrobců k dispozici.

I já některé své výtvory tvaruji komplet ručně a z rovného plechu – tedy především mini handpany a nebo PanGongy, Ruční tvarování má určitě, řekněme spekulativní, výhody i faktické nevýhody co se týče dopadu na finální zvuk. Všechny ty údery, kterými plech vyboucháváte ať už kladivem nebo železnou koulí totiž materiál tak nějak vytvrzují. Ano, skutečně plech „udusáváte“, molekuly se těsnají na sebe a plech ožívá 🙂 Faktickou nevýhodou je nerovnoměrné rozložení tloušťky plechu v různých místech, což může při ladění způsobovat problémy a nebo dokonce proražení plechu. V dnešní době už tento tzv sinking téměř nikdo nepraktikuje, viz výše uvedené nevýhody a také kvůli časové a fyzické náročnosti. Vyklepat jeden takový plech zabere desítky hodin práce a navíc s nejistým výsledkem. Je však nesporné, že tyto ručně tepané nástroje obklopuje největší kouzlo a mají svého originálního ducha.

Dnes však valná většina výrobců z důvodu zjednodušení práce a úspory času volí strojově vyrobené polotovary shellů, které se vyrábějí buď hydroformováním, hlubokotačeným lisováním a nebo kovotlačitelsky. Více o těchto metodách jsem psal v tomto článku o výběru materiálu pro výrobu handpanu. Všechny tyto metody mají společnou výhodu v tom, že materiál je při zpracování snáze čitelný díky rovnoměrnějšímu rozložení co se týče tloušťky plechu.

Tvarování nástroje – shaping

Shaping je specifický proces předtvarování konkrétního nástroje podle specifických šablon, které odpovídají stupnici a počtu tónů které mají být na nástroji. Jak vidíte v přechozím odstavci, trvalo desítky let než se přešlo z plně ručního procesu výroby základního tvaru skořepiny na automatizovaný proces výroby (kovotlačitelství, lisování, hydroformování). Nicméně u shapování došlo k automatizaci už mnohem rychleji – už v pořadí druhý výrobce handpanů na světě po PanARTu, konkrétně Pantheon Steel (Halo) Z USA totiž začal s automatizací, napřed vyvinul specifickou metodu tvarování shellů pomocí inverzního kovotlačitelství, tzv „rolling“ (klasické kovotlačitelství kdy se uchytí plech uprostřed a tlačí s e po stranách se nazývá spinning, rolling je tedy přesně opačné uchycení plechu na okraji a tlačí se směrem dovnitř) a následně začal používat automatizovanou kylomatickou metodu pro shaping, viz video níže:

Vyvinutí takové automatizované metody a procesu je však velmi nákladné, proto jsou na světě stále jen jednotky výrobců které ji používají. Musíme také brát v potaz, že Pantheon byl prvním výrobcem handpanů v USA a jedním z prvních desítek výrobců celosvětově kdy byl schopen pokrývat poptávku po handpanech v brzké ranné éře a díky tomu si dokázal vybudovat kapitál na vyvinutí komplexních technologií.

Nyní však na scénu nastupují nové velké společnosti, které vidí potenciál trhu s handpany a dokážou si obstarat kapitál na automatizaci. Toto video je z Číny a jedná se o automatizované rameno pro tvarování nástroje:

Jak vidíte, dříve bylo možné si obstarat maximálně rovný plech, ze kterého většina prvotních výrobců handpanů tepala teprve svůj budoucí nástroj. Dle mého úsudku už zde začal první hangový pionýr PanART automatizaci použitím lisovaných nebo jinak připravených polotovarů kupolí. Následně se nejdostupnějším polotovarem staly shelly točené na soustruhu a někteří výrobci po odhalení metody hydroformování Colina Foulkeho začali podobné stroje stavět doma, aby si mohli sami vodou „nafouknout“ vlastní kupole. Největším průlomem však byly hlubokotažené skořepiny z Holandska od známého výrobce Ayasa, který napřed lisoval běžnou ocel, která se následně nitridovala a nyní zaměřil produkci především na nerezové shelly. Jak už jsem psal, zakoupením „prázdného“ polotovaru ušetří výrobce mnoho času a úsilí, které by jinak věnoval ručnímu tepání kupole z rovného plechu. Je to jako když si malíř koupí plátno na které může kreslit, tzn nemusí si sám plátno utkat.

Ale chci poukázat na to, že vývoj směřuje ještě dalším směrem. Pokud se už nyní objevují společnosti, které jsou schopny automatizovaně předtvarovat základní kupoli s jejími tóny (tzv shaping), je možné, že výrobci budou mít k mání skořepiny které už jsou nachystané na ladění – což je pro ně další úspora času a práce.

Ladění handpanu

Ten nejrafinovanější a nejsofistikovanější proces z celé výroby handpanů je ladění. Zatím jsem neviděl jediný pokus o jeho automatizaci. Avšak je možné že přijde v blízké budoucnosti s nástupem pokročilých technologií neuronového učení za pomocí umělé inteligence a jejich propojení na robotizaci? Osobně si myslím, že je to určitě reálné. Samozřejmě, handpany jsou celkem malinké odvětví a nejspíš není prioritou robotiky automatizovat zrovna tento obor.

Jistý jsem však tím, že tyto automaticky vyrobené nástroje, pokud jednou přijdou, budou postrádat svoji duši a také tím, že se vždy najdou lidé a hráči, kteří budou chtít poctivé, ručně a s láskou vyrobené nástroje!